本文以鲜活海参为原料加工成含海参内脏的即食海参,对其加工工艺进行研究,通过单因素试验和正交试验对定型和熟化工艺进行优化,探究定型时间和温度对海参外观和质量损失率的影响以及高压熟化时间和料液比对海参感官品质、质量损失和质构特性的影响,并对最优条件下的即食海参进行营养品质评价。为改善即食海参加工工艺提供理论依据和方法,同时为海参的精深加工提供借鉴。

01

01主要材料与试剂

鲜活海参( 体腔有内脏、 无泥沙 ), 质量(190±12)g:烟台万事如意食品有限公司。羟脯氨酸试剂盒 :南京建成生物工程研究所 ;硝酸银标准溶液 :北京坛默质检科技有限公司 ;苦味酸 :广东翁江化学试剂有限公司 ;甲醇、乙腈、三氯甲烷均为色谱纯,其他试剂均为分析纯:国药集团化学试剂有限公司。

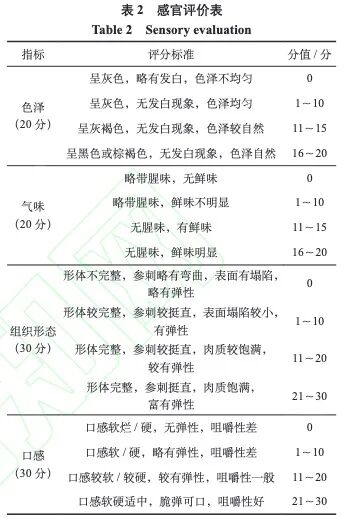

02感官评价

选择10名经过专业感官培训的专业人员参与感官评定,男女各5人,采用目测、鼻嗅、口尝等感官评价方法进行判定评分。评定过程中互不影响,且品尝前均漱口。试验评分标准见表2。

02

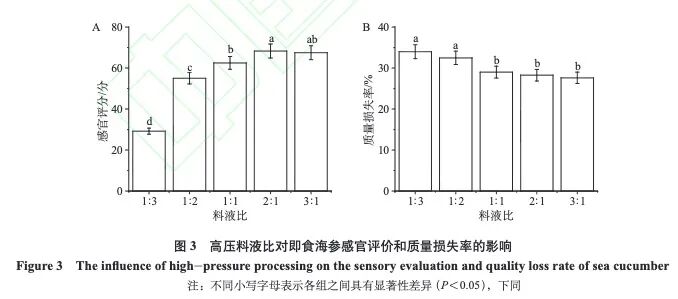

01料液比对即食海参感官评价和质量损失率的影响

由图 3 可知,随着料液比的增加,海参的感官评分逐渐增加,料液比为 2∶1 时感官评分最高,此时海参口感软硬适中,咀嚼性好。料 液 比 3∶1 与 2∶1 的 感官评分没有显著性差异(P>0.05),料液比小于 2∶1 时,随着料液比的减小即水量增加,导致海参没入水中的体积增大,高压后海参硬度小,基本无弹性,口感差,且海参主要的呈味氨基酸甘氨酸和谷氨酸等溶解于水中,导致海参风味下降,失去了其原有的鲜味,降低了产品品质。随着料液比的增加,海参的质量损失率呈减小趋势,料液比 1∶1 时,质量损失率明显减少,料液比大于 1∶1 时,质量损失率减小不明显,质量损失减少意味着产品出成率的提高。海参受热过程中的质量损失主要是因为热处理破坏海参胶原蛋白结构,造成水分和可溶性成分的流失。

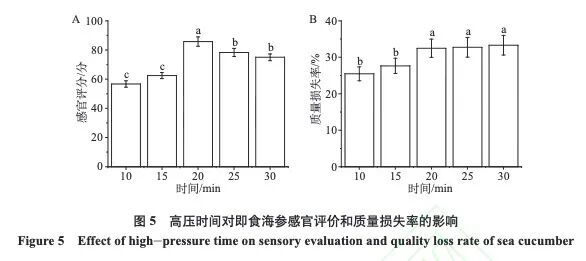

02高压时间对即食海参感官评价和质量损失率的影响

由图5可知,随着高压时间的增加,海参感官评分先增加后减小。高压时间20min感官评分最大,口感最好。高压时间小于20min时,海参口感差,硬度大、咀嚼性差、无弹性。高压时间超过20min时,海参整体偏软,感官评分较小。随着高压时间的增加,海参的质量损失率呈增加趋势,高压时间20min,质量损失率明显增加,高压时间超过20min,质量损失率变化不显著,与李志超研究结果一致,随着水煮时间的增加,海参组分的流失程度加重,影响着海参的营养品质。

03

本文通过试验优化确定了即食海参的定型工艺为定型温度80 °C,时间40min。利用单因素与正交试验优化即食海参的高压熟化最佳工艺条件为压力70 kPa,高压料液比2∶1,高压时间20min,在此条件下即食海参感官评分最高为80.9分,口感和风味好且体腔内含有海参内脏。最佳工艺条件下即食海参蛋白质含量为12.7%、灰分为1.34%、海参多糖含量为25.96 mg/g、海参皂苷含量为25.85 mg/kg,总氨基酸含量为34.12%,鲜味氨基酸含量为16.98%,其中不饱和脂肪酸含量占总脂肪酸含量的74.25%,EPA+DHA 含量占总脂肪酸含量的24.09%,其中蛋白质、灰分和EPA+DHA 含量高于已有报道的即食海参。该工艺提高了即食海参品质和海参内脏的利用率。