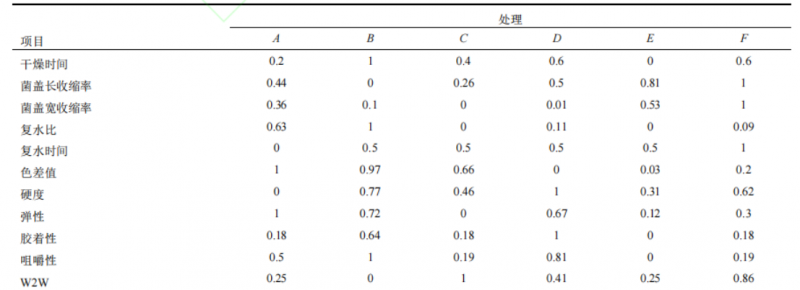

热风干燥特性不同干燥处理羊肚菌干燥时间

不同热风干燥方法对羊肚菌含水率动态影响如图1所示。由图1可知,干燥速率B处理>F处理>D处理>C处理>E处理>A处理,A处理起始干燥温度低,为35℃,羊肚菌干燥速度最慢,表明干燥温度是影响干燥过程的主要因素之一,可见间歇处理会使羊肚菌子实体表面水分散失减缓,延长干燥时间。

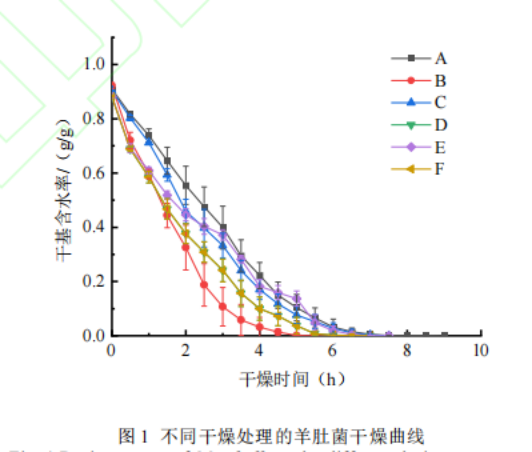

不同干燥处理羊肚菌收缩率

不同热风干燥方法对羊肚菌菌盖收缩率的影响如图2所示。F处理菌盖长度、菌盖宽度收缩率最小,其次为E处理和A处理。B处理的菌盖长收缩率最大,C处理菌盖宽收缩率最大。

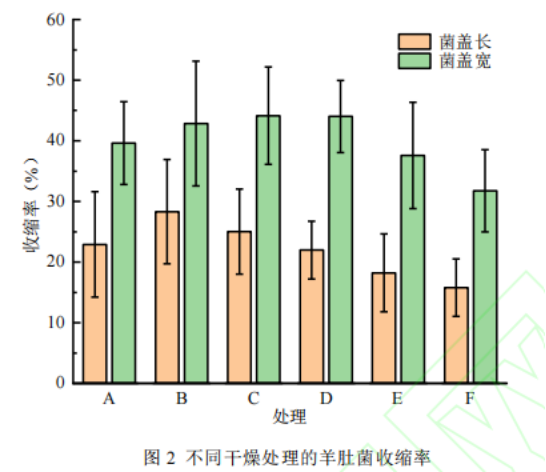

复水特性

不同干燥处理羊肚菌复水比

不同干燥方法下的羊肚菌干品复水曲线如图3所示。各处理组的复水比在80min后复水比趋于平稳,B处理羊肚菌复水比最高,A处理次之,明显优于其他处理组。

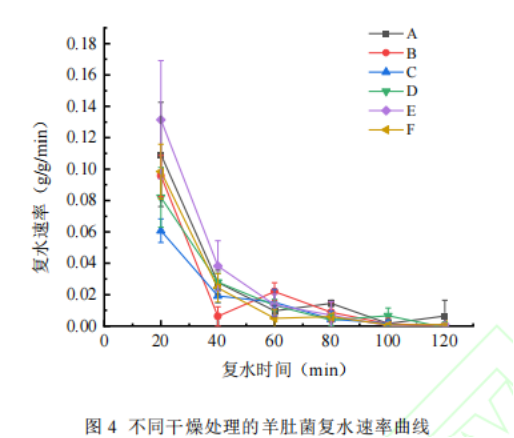

不同干燥处理羊肚菌复水速率

不同干燥处理的羊肚菌干品复水速率如图4所示。复水20min时的羊肚菌的复水速率E处理>A处理>F处理>B处理>D处理>C处理,E处理羊肚菌在20min时复水速率最高,各处理随着复水时间的延长,复水速率逐渐降低,F处理羊肚菌在60min时复水率最先趋近于0,子实体的复水速度最快,80min后各处理组羊肚菌复水率均趋于0,子实体的重量不再明显增加。

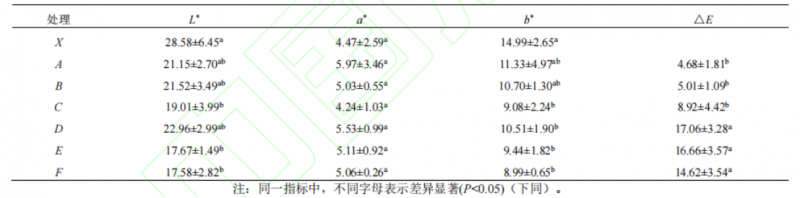

不同干燥处理对羊肚菌复水后色泽的影响

不同干燥方法下的羊肚菌复水后色度值如表3所示。亮度值(L*)方面,各处理组的亮度L*值均有所降低,其中处理C、E、F处理的亮度降低较为明显,且与新鲜羊肚菌相比差异显著(P<0.05),说明这些干燥方法可能导致羊肚菌产生美拉德反应,颜色加深,影响了其外观的明亮度。在红绿值(a*)方面,各干燥处理组的a值在(4.24±1.03)~(5.97±3.46)波动,且各处理组与新鲜羊肚菌之间无显著差异(P>0.05),这表明不同的干燥处理方法对羊肚菌的红绿色调影响较小,复水后羊肚菌的红绿色调基本保持稳定。在黄蓝值(b*)方面,经过干燥处理后,各处理组的b值均均有所降低,其中处理C、E、F处理与与新鲜羊肚菌相比差异显著(P<0.05),说明这些干燥处理方法使羊肚菌的黄色调明显减弱,颜色更偏向蓝色或灰度方向。

羊肚菌复水后的色差值△E顺序为A处理>B处理>C处理>F处理>E处理>D处理,A、B、C处理的色差值△E与新鲜羊肚菌X无显著性差异(P>0.05),说明这几种干燥处理方法对羊肚菌的颜色影响相对较小,能够保证羊肚菌复水以后的外观色泽,有利于商品性的提升。

表3 不同干燥处理羊肚菌复水后的色度值

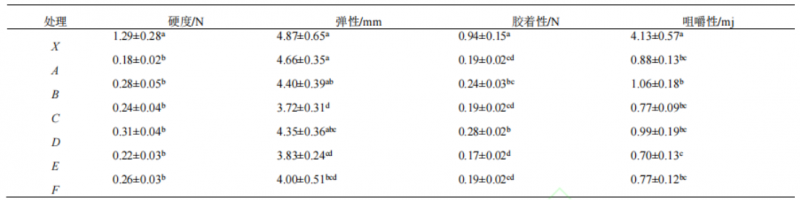

不同干燥处理对羊肚菌质构特性的影响

不同干燥方法下的羊肚菌复水后质构特性如表4所示。经不同干燥处理后羊肚菌硬度均显著降低 (P < 0.05),弹性受干燥处理影响较小,A、B、D 处理与新鲜羊肚菌无显著性差异(P>0.05),新鲜羊肚菌咀嚼性经不同干燥处理后均下降,热风干燥在一定程度上能降解羊肚菌组织结构,使其内部纤维结构遇水变软,咀嚼性降低。

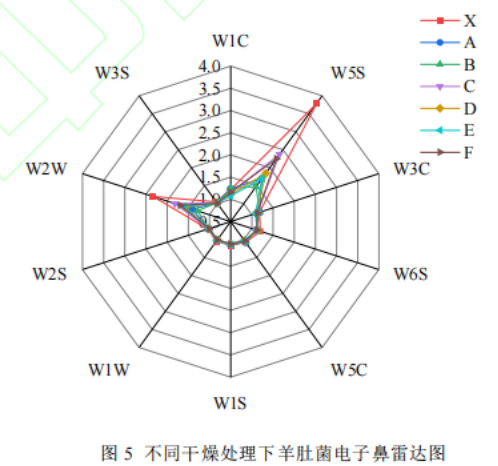

如图5所示,复水后,在W2W、W5S这2个传感器上,新鲜羊肚菌样品和各干燥处理有不同程度响应,在W1C、W3C、W6S、W5C、W1S、W1W、W2S、W3S这8个传感器上,新鲜羊肚菌样品和各干燥处理的样品的响应值差别较小。在不同的分段式干燥处理中,C处理和F处理的羊肚菌复水后与鲜样中的挥发性气味物质最为接近,其他处理在干燥后对芳香成分、有机硫化物、氮氧化物等挥发性气味物质损失较大。不同干燥处理羊肚菌电子鼻

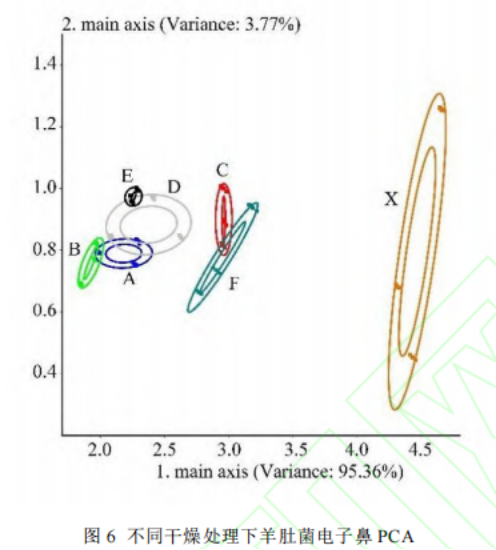

主成分分析(PCA)

电子鼻对不同干燥处理羊肚菌气味的PCA(图6)可知,第一主成分(PC1)和第二主成分(PC2)的贡献率分别为95.36%、3.77%,累计贡献率能代表羊肚菌样品挥发性气味化合物的主要信息。新鲜羊肚菌样品与不同干燥处理的羊肚菌样品均无重叠,在PC1维度上,差异显著,表明干燥处理后羊肚菌的风味物质发生了明显改变。C和F处理在保留新鲜羊肚菌原有气味化合物方面效果更佳,相比其他干燥方法更具优势,而B处理则损失了更多风味物质。

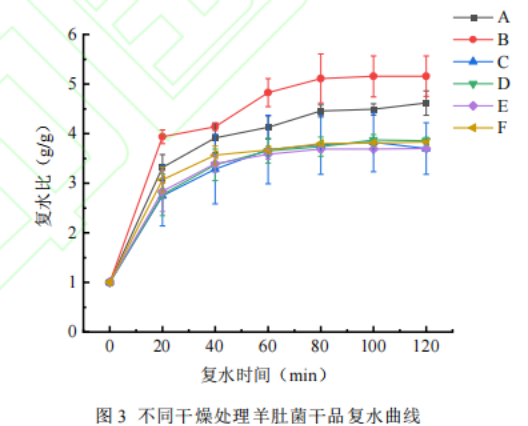

不同干燥处理羊肚菌品质的综合评价

因不同干燥处理下的羊肚菌复水后对电子鼻W1C、W3C、W6S、W5C、W1S、W1W、W2S、W3S这8个传感器的响应值差异性不显著,为排除评价指标对综合评价值的影响,本研究对不同干燥处理羊肚菌的干燥时间、菌盖长收缩率、菌盖宽收缩率、复水比、复水时间、色差值、硬度、弹性、胶着性、咀嚼性、W2W、W5S共12项指标的隶属函数值计算。通过对各指标的隶属函数值取算术平均,获得综合评价值。研究结果表明,综合评价值越高,表明该干燥方法对羊肚菌品质的保持效果越佳。根据实验结果(表5),不同干燥处理方法对羊肚菌品质的影响程度排序为:F>B>D>A>C>E。表5 不同干燥处理羊肚菌各指标的隶属函数值及综合评价